La nuova tecnologia Comac per i sistemi di ispezione fusto, in collaborazione con il Consorzio Intellimech

La mission aziendale di Comac è quella di progettare e realizzare impianti automatici e semiautomatici di processo e di confezionamento di bevande in recipienti di qualsiasi formato, personalizzandoli in base alle necessità tecniche e produttive dei clienti.

Le pietre miliari della nostra vision, che in più di 30 anni di esperienza ci hanno permesso di venire riconosciuti come uno dei più importanti players internazionali nel settore, sono l’innovazione tecnologica ed una grande attenzione alle necessità di chi si rivolge a noi.

Questi principi sono applicati concretamente attraverso progetti e processi industriali snelli, flessibili ed intelligenti, volti a minimizzare gli sprechi e dare valore al tempo e alle risorse disponibili. Per questo, Comac è sempre aperta a nuove soluzioni per il miglioramento continuo degli impianti, anche avvalendosi della collaborazione e del know-how di realtà consolidate sul territorio bergamasco, nel quale affondano con orgoglio le origini dell’azienda.

È il caso di Intellimech, consorzio privato di grandi, medie e piccole aziende finalizzato alla ricerca interdisciplinare nell’ambito della meccatronica, di cui Comac fa parte dal 2019.

Dalla sinergia tra le due realtà, in particolare, è nato un progetto dedicato a implementare una nuova modalità di ispezione dei fusti, in vista di un futuro inserimento nelle linee progettate e realizzate in azienda.

Panoramica del progetto

Tra i recipienti che i nostri impianti processano vi sono i fusti, i quali comprendono vari formati per diametro e altezza, ma soprattutto possono avere diversi tipi di fitting (cioè la bocca del fusto).

Nelle linee di infustamento completamente automatizzate, nelle quali non è richiesto alcun intervento o controllo visivo da parte dell’operatore, è necessaria la presenza di sistemi di ispezione, per assicurarsi che i fusti vuoti siano nella posizione corretta (capovolta o verticale) e che non presentino la capsula (il tappo) sul collo del fusto. La tecnologia finora utilizzata da questi dispositivi si basa sul principio fisico di induzione.

I sensori induttivi, grazie alla loro capacità di individuare la presenza di componenti metallici, assolvono al compito di rilevare l’orientamento del fusto ed eventualmente la presenza della capsula sulla bocca fusto.

Tale tecnologia rimane tuttavia una soluzione “a contatto” e soprattutto non è in grado di rilevare la tipologia di fitting del fusto. Ciò implica che il cliente è tenuto a verificare che all’interno dell’impianto sia presente una sola tipologia di fusto, con fitting corretto.

Il progetto Comac dedicato a una nuova modalità di ispezione del fusto nasce proprio dalla volontà di ovviare a questo inconveniente: per raggiungere gli obiettivi sono stati implementati sistemi di intelligenza artificiale programmati per assolvere il compito di riconoscere la tipologia di fitting, nonché la presenza di capsula e collare in modo completamente automatico e indipendente.

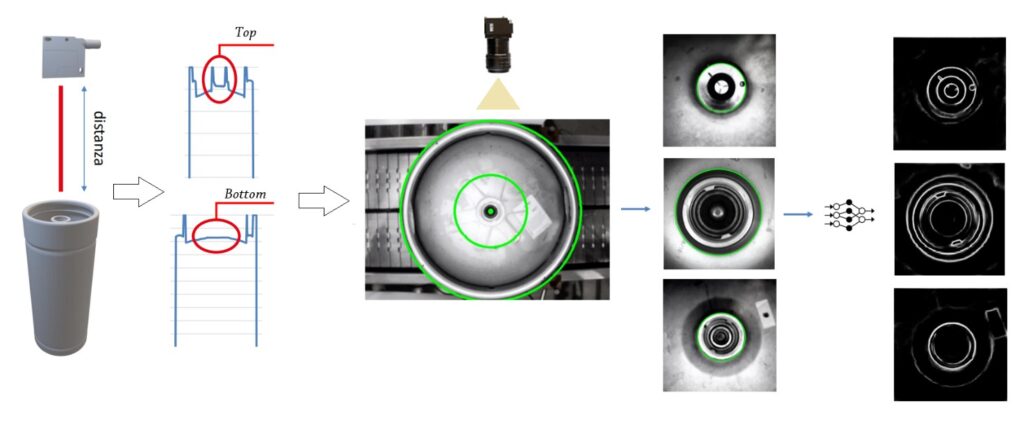

In particolare, sono stati sviluppati algoritmi di computer vision in grado di fare predizioni su immagini acquisite durante il funzionamento dell’impianto. Il sensore induttivo è stato dunque sostituito da una telecamera che scatta un’immagine ad ogni passaggio del fusto.

Approccio al problema

È stata condotta una campagna di acquisizioni per raccogliere un dataset variegato di immagini contenenti fusti con e senza capsula, con e senza collare, per ciascuna tipologia di fitting.

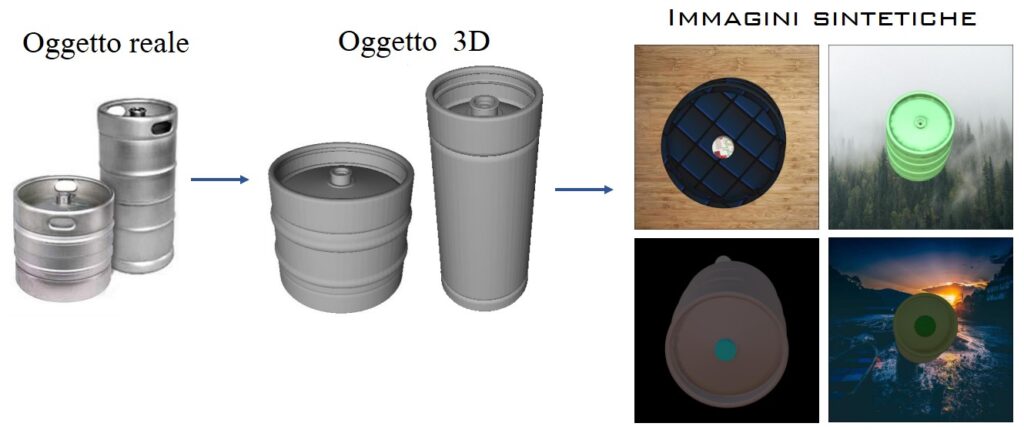

Inoltre, sono stati usati dati sintetici (immagini a colori 2D) per addestrare una rete neurale convoluzionale sfruttando la metodologia domain randomization.

La randomizzazione del dominio si è rivelata una tecnica efficace per l’addestramento della rete neurale su immagini simulate. L’oggetto in studio (il fusto in questo caso) appare al modello solo come un’altra variante, rendendo il dataset più ricco di immagini. Di conseguenza, l’accuratezza del modello risulta più elevata.

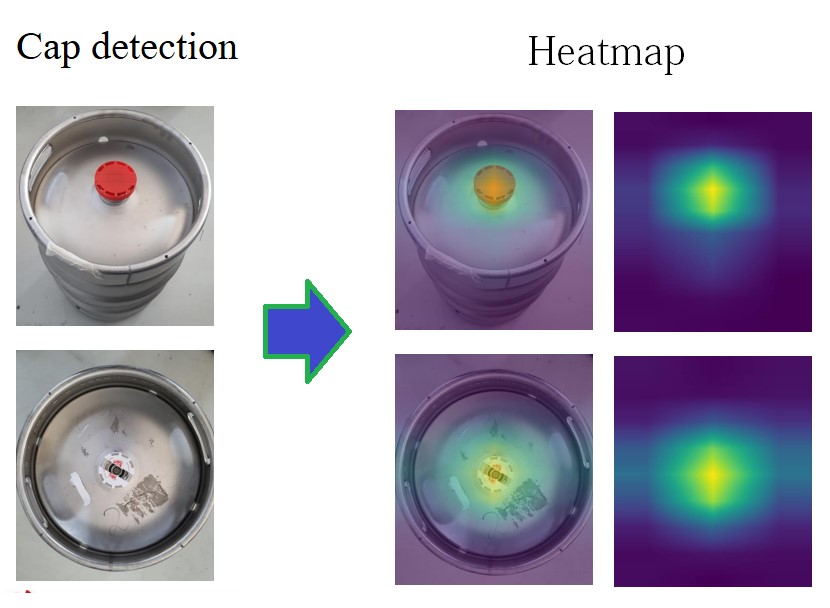

Tramite l’algoritmo Grad-CAM (Gradient-weighted Class Activation Mapping) è stato possibile generare una “spiegazione visiva” (mappa di attivazione) del funzionamento interno della rete neurale. Questo approccio ci ha permesso di capire quale regione dell’immagine contribuisce maggiormente alla determinazione della predizione, convalidando in questo modo il risultato finale.

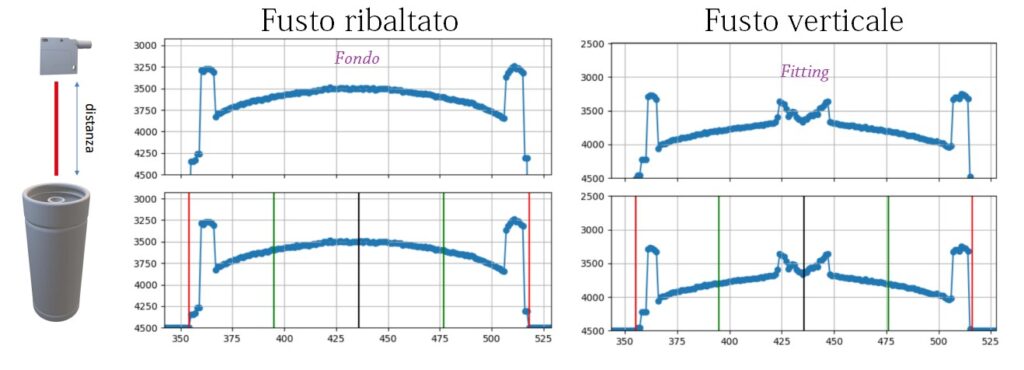

L’identificazione dell’orientamento del fusto, invece, è stata eseguita attraverso un approccio deterministico. In particolare, è stato utilizzato un profilometro laser, progettato per effettuare precise misurazioni del profilo durante processi dinamici.

Lavorando ad alta frequenza, il sensore rileva la distanza di ciascun punto della superficie metallica del fusto intercettata dal fascio laser per ogni istante discreto. In questo modo è possibile ricostruire la sezione del fusto interpolando linearmente i punti rilevati. La variazione di profilo nella zona centrale costituisce l’elemento discriminante tra i due profili (fusto verticale – fusto capovolto).

La predizione è eseguita sulla base di un calcolo differenziale dei due profili. Nel caso di fusto ribaltato, la derivata non supera mai un certo valore di soglia predeterminato. Quando il fusto è posizionato verticalmente, in corrispondenza del fitting, si rilevano picchi di derivata che oltrepassano il valore di soglia.

Risultati

L’accuratezza totale del modello risulta maggiore del 97%. Gli errori di identificazione hanno riguardato, nella quasi totalità dei casi, “falsi positivi”, ovvero fusti orientati correttamente ma classificati come “da ribaltare”. Tuttavia, nella pratica un falso positivo ha meno impatto rispetto a un “falso negativo”: è sicuramente più accettabile uno scarto di fusto orientato correttamente piuttosto che lasciar transitare in linea un fusto da ribaltare.

L’utilizzo di algoritmi di intelligenza artificiale in combinazione con il profilometro si è rivelato una soluzione tecnologicamente molto valida, considerando il fatto che l’ispezione avviene “senza contatto”, visto che nessun oggetto interagisce fisicamente con il fusto, e “a passaggio”, ossia il fusto mantiene inalterato il suo moto senza che questo venga fermato per il controllo.

Conclusioni

Questo innovativo sistema di ispezione del fusto, messo a punto dal dipartimento ricerca e sviluppo Comac dopo un lungo lavoro di progettazione in collaborazione con il Consorzio Intellimech, è ormai quasi pronto a essere installato sulle prime linee di produzione.

In particolare, è pensato per essere utilizzato nelle linee più performanti, nelle quali è necessario un altissimo grado di precisione durante la fase di ispezione.

Il 2022, quindi, inizia all’insegna dell’innovazione tecnologica, con una nuova soluzione Comac per venire incontro alle necessità di un mercato esigente, globale e in continua evoluzione come quello del beverage.