Ottimizzazione dei costi di produzione nei birrifici

L’ottimizzazione dei costi di produzione nei birrifici è un processo che coinvolge scelte tecniche, organizzative e impiantistiche, con impatti diretti su efficienza, qualità del prodotto finito e scalabilità produttiva. L’intera filiera richiede sistemi progettati per ridurre sprechi, aumentare la continuità produttiva e mantenere il controllo di parametri critici come consumi energetici, temperatura e perdite di prodotto.

Per avviare una strategia di ottimizzazione dei costi è quindi fondamentale analizzare layout, livello di automazione, volumi attesi e standard qualitativi richiesti.

In questo approfondimento tecnico, pensato per direttori di stabilimento e responsabili di produzione, analizzeremo le principali voci di costo di un birrificio e le opportunità offerte dall’automazione per ridurre sprechi e fermi linea.

In aggiunta, vedremo nello specifico come Co.Mac., leader internazionale nella progettazione di linee per il riempimento e il confezionamento di fusti, lattine e bottiglie, interviene oggi per ottimizzare i costi di produzione nei birrifici.

L’obiettivo di questo articolo è quindi duplice. Da un lato, vuole fornire una panoramica generale delle problematiche legate ai costi di produzione nei birrifici e, dall’altro, mostrare come le soluzioni Co.Mac. possano incidere su efficienza operativa, affidabilità della linea e sostenibilità economica del processo.

Costi di un birrificio

I costi operativi di un birrificio non dipendono unicamente dalle fasi di produzione, ma anche dalle performance delle linee di confezionamento. È infatti nelle fasi di trasferimento, riempimento, aggraffatura e movimentazione del packaging che si generano molte delle inefficienze che impattano sull’OEE (Overall Equipment Effectiveness) e sul costo finale al litro.

Le voci principali includono i consumi energetici dei macchinari, gli sprechi di prodotto dovuti a riempimenti non ottimali, le perdite legate a imballaggi difettosi e a fermi linea causati da guasti o usura dei componenti. Anche la gestione dell’acqua e dei detergenti per i sistemi CIP (Cleaning-In-Place) delle riempitrici rappresenta una quota importante da valutare nei costi, soprattutto per birrifici con elevata rotazione del packaging.

Ma quali sono quindi gli aspetti da tenere maggiormente sotto controllo se si vogliono evitare perdite e sprechi?

Una delle aree più critiche, in primis, è il controllo del prodotto durante le fasi di riempimento e chiusura. Gli alti livelli di ossigeno disciolto, il sovrariempimento o l’instabilità meccanica possono infatti generare scarti significativi. L’ottimizzazione dei costi di un birrificio passa quindi attraverso l’impiego di valvole di precisione, sensori di pressione e sistemi di monitoraggio in linea che riducono al minimo le perdite e assicurano ripetibilità di ogni lotto.

A giocare un ruolo cruciale è poi la manutenzione: le soluzioni dotate di sensori per vibrazione, temperatura e carico permettono interventi predittivi che possono ridurre drasticamente i fermi non programmati, evitando impatti importanti sulla catena di produzione. In parallelo, l’automazione dei controlli, dai test sui fusti alla verifica dell’integrità dei pallet, consente di rilevare anomalie prima che possano causare sprechi effettivi.

Infine, anche la movimentazione del packaging incide sui costi globali. I nastri ottimizzati, gli smistatori correttamente calibrati e i twist con geometrie studiate riducono il rischio di cadute, ribaltamenti o blocchi, garantendo una linea più fluida e minori perdite operative.

In conclusione, una gestione integrata di questi elementi permette di avere un quadro completo delle inefficienze reali e può aiutare a individuare con precisione le aree su cui intervenire per ottenere un risparmio concreto e misurabile.

Riduzione di sprechi con automazione dei processi nelle linee lattine

L’automazione è uno dei fattori più incisivi per la riduzione degli sprechi all’interno di un birrificio.

L’utilizzo di tecnologie avanzate nelle fasi di riempimento, movimentazione e controllo qualità permette di minimizzare le perdite di prodotto, ridurre gli scarti dovuti a difetti dei contenitori e mantenere un OEE elevato lungo tutta la linea.

Nello specifico, per le linee lattine Co.Mac. propone i monoblocchi Microbrew 10-2 e Microbrew 20-4, due modelli che permettono di integrare soluzioni progettate proprio per ottimizzare il processo di riempimento e aggraffatura. Tra gli elementi caratterizzanti troviamo:

Valvole di riempimento elettropneumatiche

Il passaggio dal riempimento a gravità a quello elettropneumatico isobarico è un salto qualitativo enorme in termini di riduzione degli sprechi. Le valvole dei monoblocchi Microbrew assicurano un controllo estremamente preciso del volume, con perdite di prodotto inferiori rispetto ai sistemi entry-level. Ciò permette di eliminare sia i sottoriempimenti sia i sovrariempimenti, riducendo gli scarti e i materiali di imballaggio utilizzati inutilmente per lattine non conformi.

Vantaggio: il risultato diretto è un costo unitario più basso e una migliore redditività per litro confezionato.

Sistema di posizionamento senza vite di regolazione

Per i birrifici che lavorano più formati, il cambio formato è storicamente una delle fasi più dispendiose. La serie Microbrew utilizza un sistema di ingresso in cui l’operatore può effettuare il cambio formato rapidamente e senza attrezzature dedicate, riducendo i tempi di setup e abbattendo i costi operativi legati alle attività manuali ripetitive.

Vantaggio: meno tempo fermo significa una maggiore disponibilità della linea e un OEE più stabile.

Microbrew Smart Gate

Il sistema Smart Gate è una delle soluzioni più efficaci per evitare sprechi legati a valvole temporaneamente non operative. Nel caso una o più valvole vengano escluse dal ciclo produttivo, il cancello intelligente blocca automaticamente le lattine che verrebbero posizionate sotto quelle valvole.

Vantaggi: questo sistema evita la perdita di lattine, coperchi e prodotto, e consente al birrificio di continuare a confezionare — anche a velocità ridotta — fino alla risoluzione del problema. Un vantaggio fondamentale soprattutto quando i ricambi non sono immediatamente disponibili.

Telecamera multispettrale per corpi estranei e flange deformate

Per ridurre ulteriormente gli scarti e proteggere la riempitrice, è possibile integrare una stazione di controllo con telecamera ad alta risoluzione. Il sistema confronta ogni lattina con un modello campione tramite intelligenza artificiale e scarta automaticamente quelle che presentano deformazioni, ovalizzazioni della flangia o potenziali corpi estranei.

Cuscinetti dei nastri trasportatori

La manutenzione rappresenta una voce di costo spesso sottostimata. L’utilizzo di cuscinetti schiumabili, progettati secondo criteri igienici e senza necessità di lubrificazione, elimina un’intera categoria di interventi.

Vantaggi: la riduzione significativa dei costi di manutenzione, l’azzeramento del rischio di contaminazioni e l’assenza di fermi programmati per lubrificazioni periodiche.

Sistema BOD – Blow Off Device

Per migliorare la sicurezza e ottimizzare i consumi energetici nelle aree di confezionamento, il sistema BOD permette lo scarico separato di liquidi e gas provenienti dal monoblocco.

Vantaggi: convogliando la CO₂ all’esterno dell’edificio, si riducono sia i rischi per gli operatori sia il fabbisogno di ventilazione, con un beneficio diretto sui costi energetici e sul comfort ambientale.

Illuminate™ Manufacturing Intelligence

Ultimo elemento, ma strategicamente fondamentale, è il sistema Illuminate™.

Questa piattaforma di monitoraggio intelligente analizza in tempo reale i dati provenienti dalla linea e fornisce indicazioni operative basate su OEE, performance delle valvole, degrado dei componenti e scarti generati.

Vantaggi: il rilevamento precoce delle anomalie permette di intervenire prima che si generino inefficienze, riducendo gli sprechi energetici e gli scarti di prodotto, aumentando la produttività complessiva. Illuminate rappresenta un ponte naturale verso una gestione integrata dell’impianto, tema approfondito nel prossimo paragrafo.

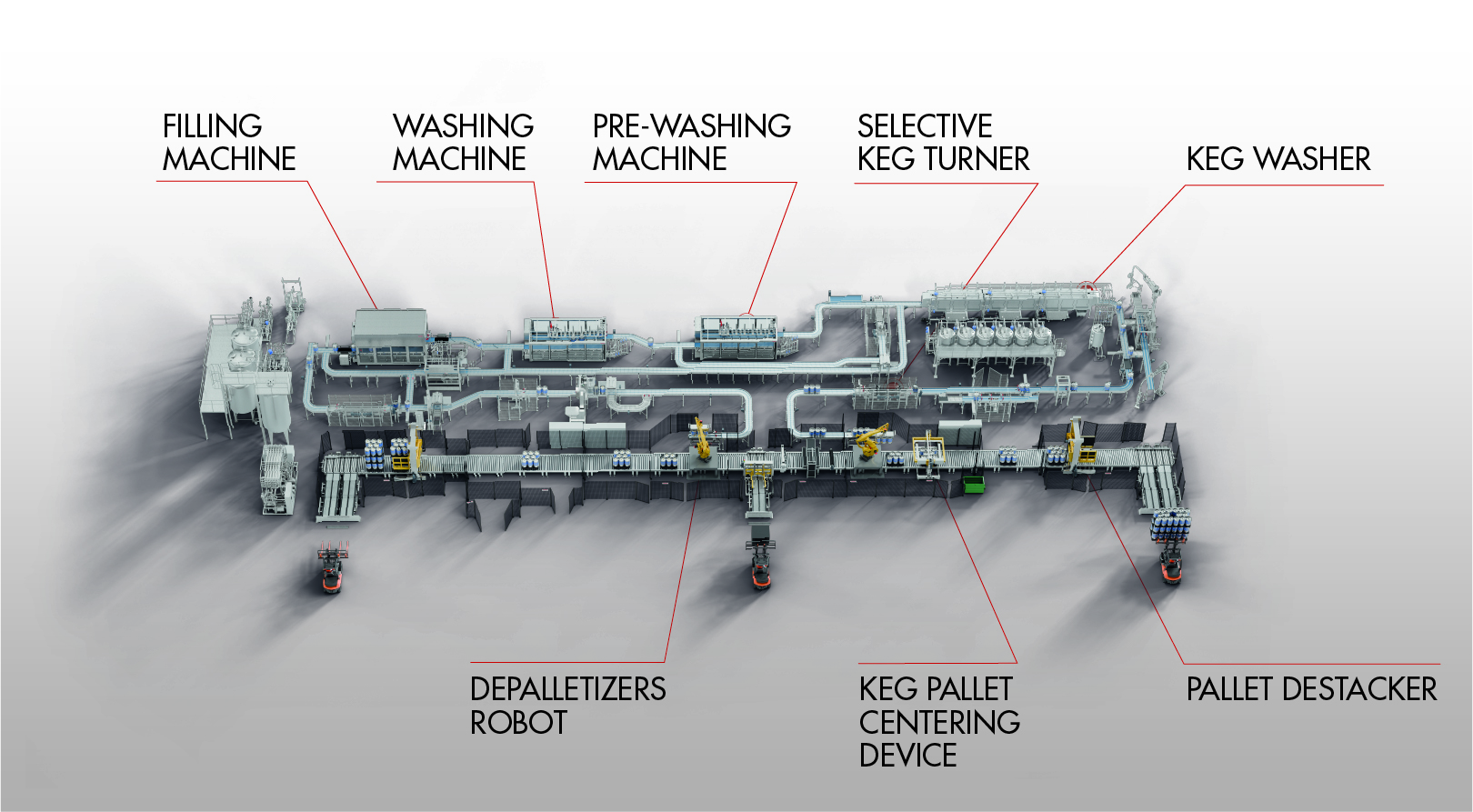

Riduzione di sprechi con automazione dei processi per gli impianti di riempimento fusti

Ottimizzare i costi in un birrificio significa intervenire anche su tutto ciò che precede il confezionamento, in particolare sui controlli dedicati ai fusti e alla movimentazione dei pallet. Queste fasi, se non adeguatamente monitorate, possono generare scarti di prodotto, consumi inutili, danneggiamenti e fermi non programmati che incidono in modo diretto sull’OEE e sul costo operativo. Le tecnologie Co.Mac sono progettate proprio per intercettare criticità prima che diventino inefficienze.

Sistemi di controllo per fusti

Gli strumenti disponibili all’interno delle linee fusti Co.Mac, consentono di intercettare rapidamente qualsiasi anomalia prima del riempimento. Il sistema effettua verifiche su diversi parametri critici:

- Macrofughe e microfughe, rilevate attraverso stazioni automatiche che individuano perdite di CO₂ dal fitting dei fusti pieni;

- Temperatura, tramite un pirometro che misura con precisione la temperatura esterna dei fusti per identificare contenitori fuori specifica;

- Pressione residua, grazie a teste di controllo che verificano la presenza di pressione nei fusti di ritorno dal mercato, scartando automaticamente quelli non idonei;

- Integrità del fusto e del fitting, con dispositivi che individuano deformazioni o difetti strutturali incompatibili con il corretto processo di infustamento;

- Peso, tramite pesatrici statiche o dinamiche che confrontano tara e peso del fusto pieno per individuare riempimenti non corretti.

Individuare un fusto non conforme prima di avviare il ciclo permette di evitare cicli inutili, sprechi di prodotto e consumo superfluo di energia e materiali. Per un birrificio, questo si traduce in una riduzione immediata dei costi operativi e in una maggiore affidabilità del processo, soprattutto quando si gestiscono volumi elevati o turni produttivi continui.

Sistema di controllo dell’integrità dei pallet

Un ulteriore punto critico nella gestione dei costi è la movimentazione dei pallet.

Pallet deformati, rotti o fuori standard possono causare cadute di fusti e lattine, danneggiamenti alle apparecchiature e fermi non programmati. Per questo Co.Mac. ha sviluppato PALinspect AI, sistema di controllo dell’integrità dei pallet al centro anche di questo articolo di approfondimento.

Grazie a sensori e logiche di verifica integrate, PALInspect AI analizza la stabilità e la geometria del pallet prima che entri nel ciclo produttivo. Eventuali difetti o cedimenti vengono individuati e isolati immediatamente, evitando che un pallet danneggiato causi incidenti, rallentamenti o sprechi di prodotto. Questo sistema riduce anche i costi di manutenzione straordinaria dovuti ai danni provocati dai crolli dei carichi palletizzati, migliorando la sicurezza degli operatori e la stabilità del flusso produttivo.

La combinazione tra controllo dei fusti e verifica dei pallet, insieme alle automazioni illustrate nel paragrafo precedente, consente di costruire un flusso produttivo coerente, sicuro e altamente efficiente. Ogni componente, dal contenitore al supporto su cui viaggia, partecipa alla riduzione degli scarti, alla prevenzione dei fermi e all’ottimizzazione dei costi lungo tutta la linea di confezionamento.

Le soluzioni Co.Mac. integrano questi principi in un approccio completo, che va dal trattamento dei singoli contenitori al monitoraggio dei dati di produzione in tempo reale.

Per scoprire quali soluzioni sono ideali per il tuo stabilimento, è possibile approfondire le tecnologie presenti all’interno della gamma Co.Mac. o richiedere una consulenza tecnica dedicata con i nostri esperti.