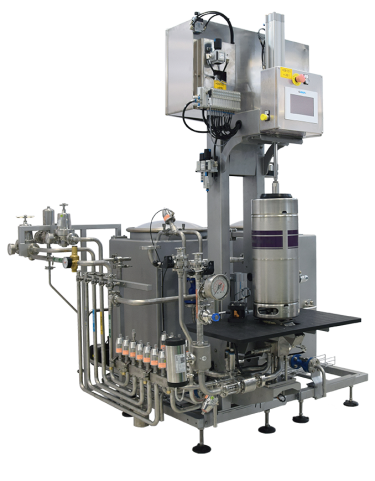

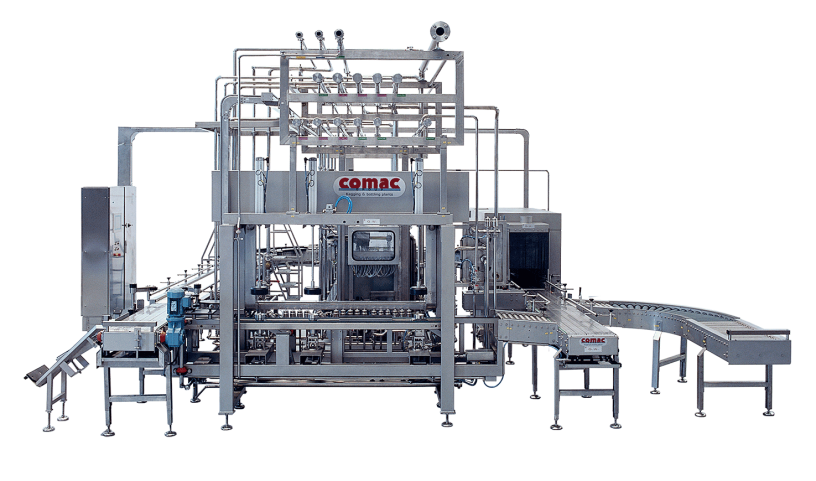

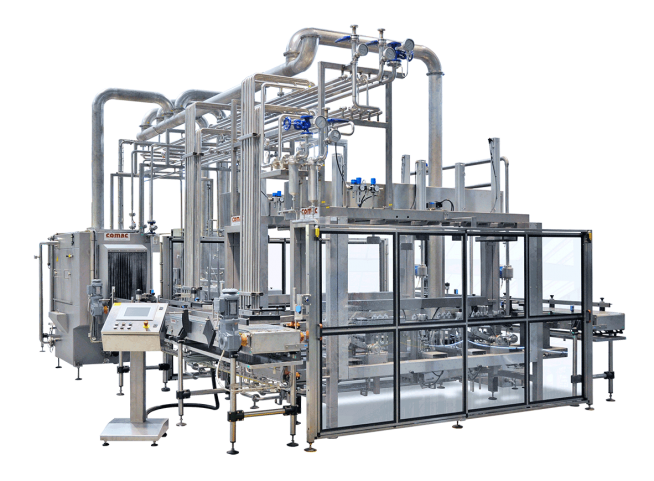

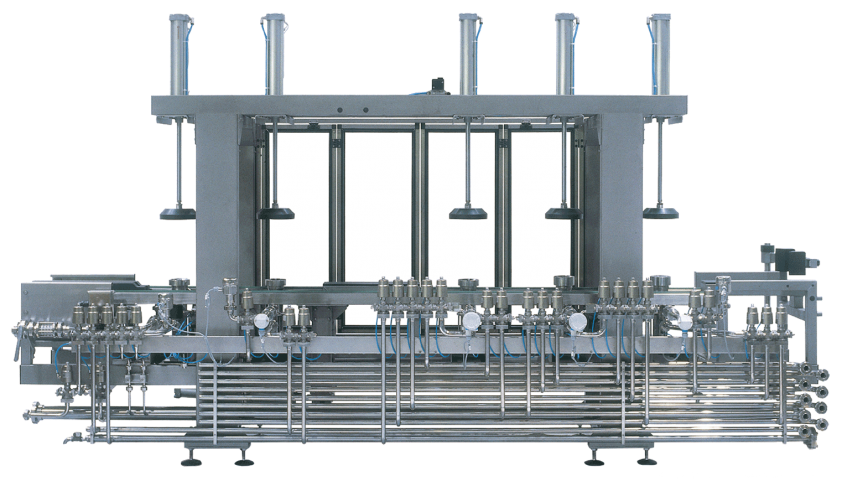

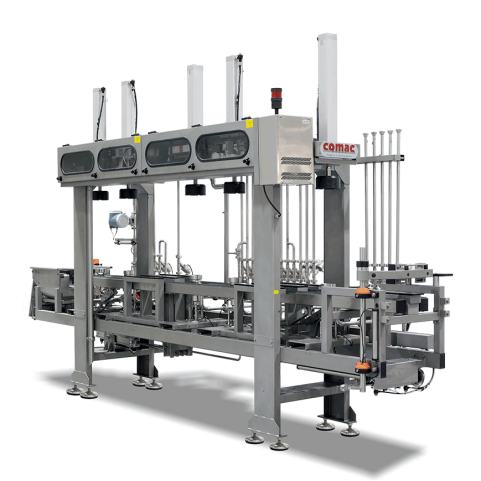

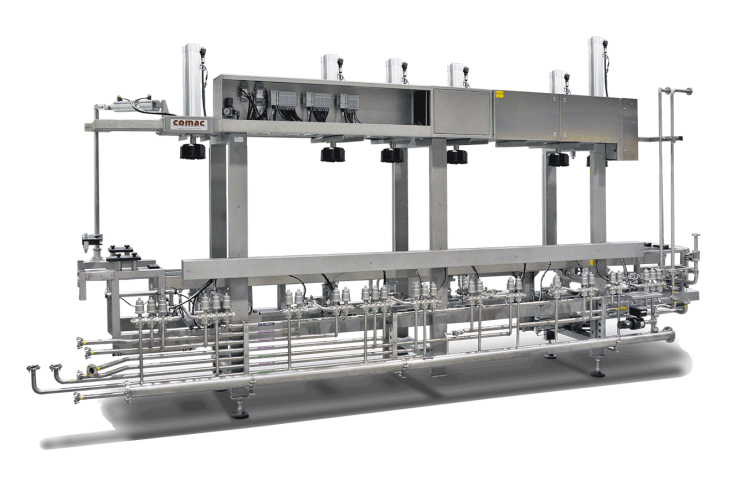

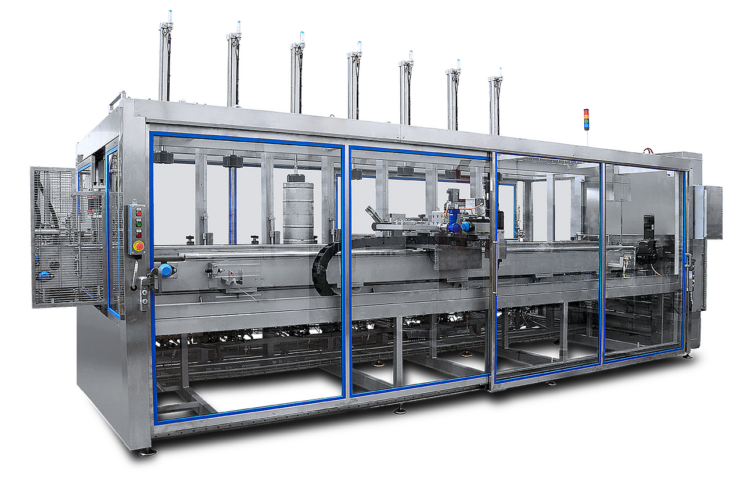

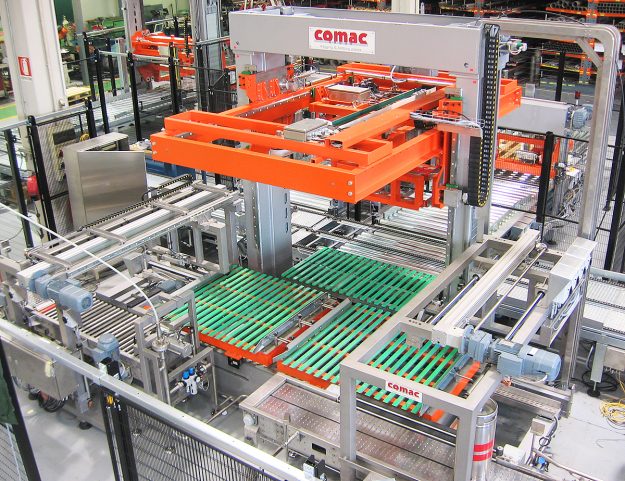

Impianti automatici e semiautomatici per il processo ed il confezionamento di bevande in fusti di qualsiasi formato. Vengono realizzati assecondando le specifiche tecniche richieste dai clienti, scegliendo fra le soluzioni più adatte e disponibili nella vasta gamma di macchine che Co.Mac. produce.

Tali impianti si dividono in tre categorie: